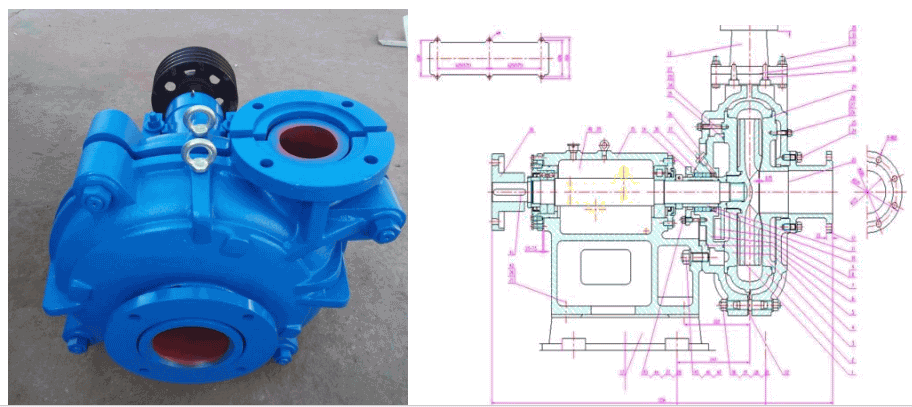

工作原理:在离心力的作用下,液体从叶轮中心被抛向外缘并获得能量,以高速离开叶轮外缘进入蜗形泵壳。在蜗形泵壳中,液体由于流道的逐渐扩大而减速,又将部分动能转变为静压能,最后以较高的压力流入排出管道,送至需要场所。液体由叶轮中心流向外缘时,在叶轮中心形成了一定的真空,由于贮槽液面上方的压力大于泵入口处的压力,液体便被连续压入叶轮中。

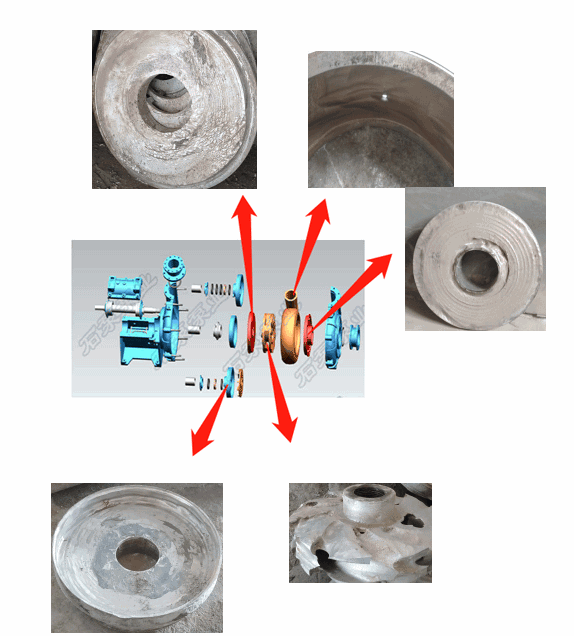

渣浆泵修复工艺:

(一)、制定施工方案:

1.根据新设备或图纸要求确定修复后设备尺寸公差;

2.根据施胶要求制作相对应模具。

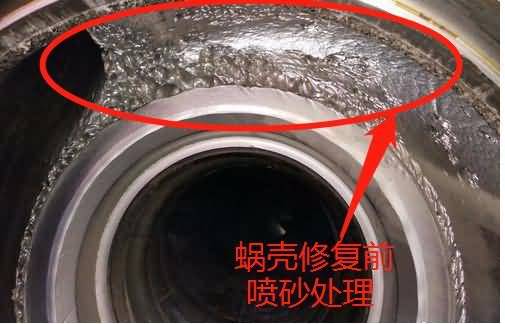

(二)、表面处理:

1. 对设备冲蚀缺损部位进行补焊,并用砂轮机打磨平整

2. 脱脂、除潮处理:去除工件表面的油脂,使用新棉纱擦拭工件表面。

3. 喷砂除锈:去除工件表面的氧化层,目视检查,喷砂面可见均匀的金属本色。喷砂处理完的工件不允许用带油脂手套直接接触喷砂面,喷砂处理后工件要注意防潮。对不需要处理的部分,做好遮盖保护。

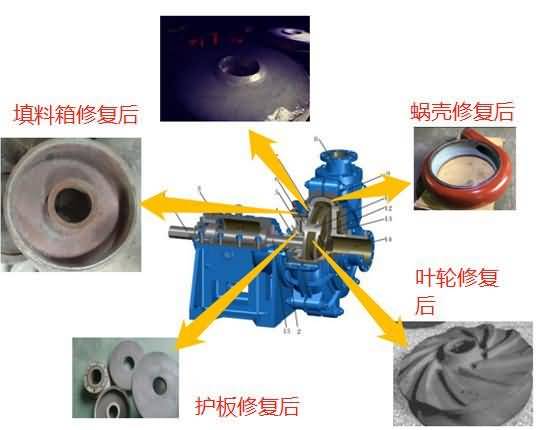

(三)、施胶工艺:

1.做出浆口磨具:将厚度10mm的陶瓷片按蜗壳出口弧度切割打磨圆滑

2.施胶:蜗壳、护板、填料箱

(1)中矿泵

①磨损严重: 选择XK-YHL-J-2.0-3.0设备专用修复材料,按A:B(重量)50:1比例搅拌均匀 ②磨损较轻:XK-J-12#或者XK-J-16#设备专用修复材料,按A:B(重量)4:1比例搅拌均匀

(2)尾矿泵:XK-J-16#设备专用修复材料,按A:B(重量)4:1比例搅拌均匀

3.根据实际磨损情况选择耐磨修复材料按对应比例搅拌均匀后用加热后的涂覆工具将耐磨材料表面修理平整;

4.初固后,将设备专用面漆修复材料按比例 充分混合搅拌,用塑料刮板将搅拌后材料均匀涂抹在已涂抹耐磨材料的表面,进行封层处理;

5.加温固化:放入加热炉中100℃加热3小时

(四)、研磨、验收:

1.研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理,打磨至标准尺寸为为准;

2.初磨后,将设备专用修复材料按比例充分混合搅拌,用塑料刮板将搅拌后材料均匀涂抹在已涂抹耐磨材料的表面,进行封层处理,初固前将表面修补平整;

3.验收:配套设备进行组装,确保正常运转,密封相配面应试配合格;

4.喷漆:经检验合格后,对工件进行喷漆,要求喷漆表面均匀,不允许有流挂现象。

施胶注意事项:

①.严格按照XK设备修复材料A、B组分的比例混合搅拌,搅拌不均匀会出现局部脱胶。

②.充分混合材料后需在3分钟内用完,否则材料会固化变硬,固化后的材料不能使用。

耐磨修复后

电话:0379-60679299

手机:13603889856

17739082820

邮箱:lylcxkjx@126.com

网址:http://www.lyxkjj.com

地址:河南省洛阳市栾川县赤土店镇